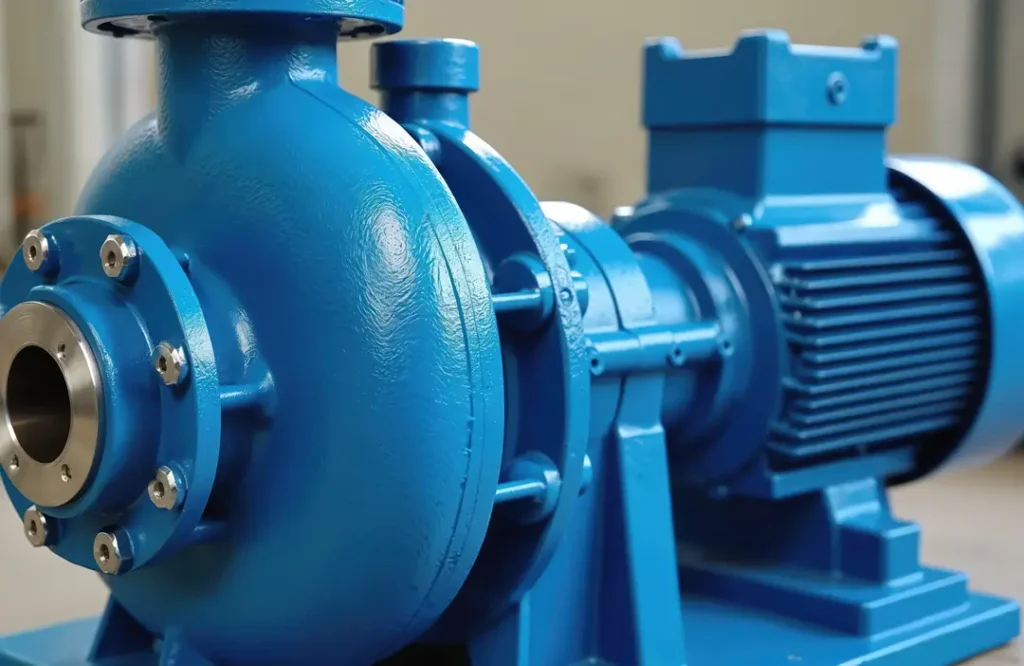

En sectores como la minería, el petróleo y gas, la defensa y la industria pesada, las bombas industriales desempeñan un papel esencial en la continuidad de las operaciones. Estos equipos son responsables del transporte constante de fluidos, lodos y materiales abrasivos bajo condiciones extremas, garantizando que los procesos productivos no se detengan. Su fiabilidad se traduce directamente en eficiencia operativa, ahorro energético y cumplimiento de plazos en proyectos de gran escala.

Sin embargo, incluso una pequeña falla en el sistema de bombeo puede tener consecuencias significativas: interrupciones no planificadas, sobrecostos por mantenimiento correctivo y pérdidas de producción. Las causas suelen ser diversas desde cavitación y desalineación hasta desgaste de componentes o fallas eléctricas, y todas impactan de manera directa en el rendimiento y la vida útil del equipo.

Este artículo tiene como objetivo identificar los problemas más comunes en sistemas de bombas industriales y presentar soluciones prácticas, técnicas y verificadas. Al comprender las causas raíz y las medidas preventivas adecuadas, las organizaciones pueden optimizar el funcionamiento de sus bombas, reducir costos de operación y maximizar el retorno de inversión (ROI) de sus activos críticos.

La importancia de un diagnóstico preciso en bombas industriales

Un diagnóstico técnico preciso es la base de una operación eficiente y confiable. En los sistemas de bombeo industrial, detectar a tiempo una anomalía permite actuar antes de que el problema evolucione en una falla mayor. Aquí radica la relevancia del monitoreo predictivo y el mantenimiento preventivo, dos estrategias esenciales para anticipar desgastes, vibraciones o fluctuaciones eléctricas que podrían comprometer la estabilidad del sistema.

Cada tipo de síntoma mecánico, hidráulico o eléctrico ofrece señales específicas. Las fallas mecánicas, como vibraciones o ruido anormal, pueden indicar desalineación o rodamientos dañados. Las hidráulicas suelen manifestarse en pérdida de presión, cavitación o caudal irregular, mientras que las eléctricas afectan directamente el arranque, la velocidad o el consumo energético del motor. Reconocer estas diferencias permite aplicar la solución correcta y evitar reemplazos innecesarios.

Implementar un diagnóstico oportuno no solo evita paradas no planificadas, sino que también extiende la vida útil de los equipos, reduce el consumo energético y minimiza los riesgos de daño estructural. Para los responsables de mantenimiento y los gerentes de proyecto, esta práctica representa una inversión estratégica que garantiza la continuidad operativa y la rentabilidad de los sistemas de bombeo industrial.

Problemas más comunes en sistemas de bombas industriales y sus soluciones

Las bombas industriales están diseñadas para operar bajo condiciones exigentes, pero su rendimiento puede verse afectado por una serie de fallas mecánicas, hidráulicas o eléctricas. Identificar los síntomas a tiempo y aplicar soluciones efectivas es clave para evitar interrupciones, reducir costos y prolongar la vida útil de los equipos. A continuación, se presentan los problemas más frecuentes en los sistemas de bombeo y las medidas recomendadas para corregirlos.

Cavitación

Uno de los fallos más críticos en las bombas industriales es la cavitación, un fenómeno que se manifiesta con ruidos metálicos y pérdida de rendimiento. Se produce cuando la presión en la entrada de la bomba desciende por debajo del punto de vaporización del fluido, generando burbujas que colapsan violentamente sobre el impulsor. Este proceso erosiona los componentes y reduce significativamente la eficiencia del bombeo.

Para prevenirla, es esencial garantizar una altura de succión adecuada, aumentar el diámetro de la tubería de entrada y evitar obstrucciones en la línea. También se recomienda revisar periódicamente las condiciones de operación y mantener el sistema libre de aire para minimizar fluctuaciones de presión.

Desalineación y vibraciones excesivas

Las vibraciones anormales y la desalineación entre el motor y la bomba son causas comunes de desgaste prematuro en rodamientos, sellos y acoplamientos. Estos problemas suelen originarse por un montaje inadecuado, bases desniveladas o acoplamientos defectuosos.

La solución pasa por realizar una alineación precisa con herramientas láser, verificar el nivel de las bases y monitorear las vibraciones con sistemas predictivos. Un control regular de estos factores evita daños estructurales y mejora la estabilidad del sistema.

Fugas en sellos mecánicos y empaquetaduras

Las fugas de fluido alrededor de los sellos o empaquetaduras afectan la presión del sistema y pueden derivar en pérdidas económicas o riesgos ambientales. Las causas más comunes incluyen desgaste por abrasión, instalación incorrecta o incompatibilidad entre el fluido bombeado y el material del sello.

Las medidas preventivas incluyen la inspección periódica de sellos, el reemplazo oportuno de componentes dañados y la verificación de la compatibilidad de materiales con el tipo de fluido y temperatura de trabajo. Un mantenimiento preventivo adecuado mantiene la eficiencia y seguridad del equipo.

Pérdida de presión o caudal insuficiente

Cuando una bomba industrial presenta bajo caudal o presión inestable, es indicio de obstrucciones en las tuberías, desgaste del impulsor o presencia de aire en el sistema. Este problema afecta directamente la eficiencia hidráulica y puede generar un mayor consumo energético.

Las soluciones incluyen la limpieza de filtros y conductos, la revisión de válvulas y el reemplazo de impulsores deteriorados. Además, es recomendable purgar el sistema para eliminar aire atrapado y asegurar que la bomba funcione con la carga hidráulica adecuada.

Ruido excesivo

El ruido anormal o golpeteo constante durante la operación puede deberse a desalineación, aire en el sistema o rodamientos desgastados. Además de ser un indicador de fallas mecánicas, este síntoma suele preceder a averías mayores si no se corrige a tiempo.

Para resolverlo, se debe purgar la bomba y las líneas, verificar la alineación entre el motor y el eje, y asegurar una lubricación correcta en los rodamientos. Mantener los niveles adecuados de aceite y grasa reduce el ruido y prolonga la vida útil del equipo.

Sobrecalentamiento

El sobrecalentamiento del motor o del cuerpo de la bomba indica condiciones operativas inadecuadas, como sobrecarga, fricción excesiva o deficiente ventilación. Este fenómeno puede provocar la degradación del lubricante, fallas eléctricas y daños irreversibles en el motor.

Es fundamental controlar la temperatura de trabajo, mantener una lubricación óptima y garantizar la limpieza de los sistemas de enfriamiento. La supervisión térmica mediante sensores o mantenimiento predictivo permite anticipar fallas y mejorar la confiabilidad del sistema.

Fallas eléctricas

Las fallas eléctricas en bombas industriales suelen manifestarse en arranques irregulares, paradas repentinas o pérdida de potencia. Entre las causas más comunes se incluyen fusibles dañados, relés defectuosos o cortocircuitos.

La prevención implica una inspección eléctrica regular, la sustitución de componentes deteriorados y la verificación de conexiones y sistemas de protección. Contar con un plan de mantenimiento eléctrico estructurado asegura la continuidad del servicio y reduce riesgos operativos.

Desgaste del impulsor

El impulsor, pieza clave del sistema de bombeo, puede sufrir desgaste por abrasión, corrosión o cavitación, especialmente cuando maneja lodos o líquidos con partículas sólidas. Este deterioro reduce la eficiencia hidráulica y genera vibraciones que afectan otros componentes.

La solución consiste en utilizar materiales resistentes como acero inoxidable, hierro dúctil o aleaciones especiales, además de establecer rutinas de inspección y reemplazo periódico. Un mantenimiento adecuado del impulsor asegura un flujo constante y estable, mejorando el rendimiento general de la bomba.

Estrategias de prevención y mantenimiento para bombas industriales

La prevención de fallas en bombas industriales depende en gran medida de una gestión de mantenimiento planificada y técnicamente estructurada. Un programa de mantenimiento predictivo permite anticipar anomalías antes de que se conviertan en averías críticas, evitando paradas no programadas y extendiendo la vida útil de los equipos. Este enfoque se basa en el seguimiento constante de variables operativas como presión, caudal y vibración y en la creación de registros detallados de operación que facilitan el análisis histórico del rendimiento.

El monitoreo en línea de parámetros clave como vibraciones, temperatura y consumo energético es una herramienta esencial para detectar cambios en el comportamiento de la bomba. Sensores y sistemas de diagnóstico remoto permiten identificar desequilibrios, cavitación o desgaste en tiempo real, proporcionando información precisa para una intervención oportuna. Además, estos datos pueden integrarse con plataformas de mantenimiento inteligente para optimizar el rendimiento general del sistema y reducir el consumo eléctrico asociado al bombeo.

Al seleccionar proveedores de bombas industriales para lodos o bombas centrífugas industriales, resulta fundamental evaluar su capacidad para ofrecer soporte técnico especializado, repuestos certificados y asesoría postventa. Un fabricante o distribuidor confiable no solo garantiza la calidad del equipo, sino que también proporciona soluciones personalizadas según las condiciones del fluido, la carga de trabajo y los requerimientos del proyecto. Optar por socios técnicos con experiencia comprobada en aplicaciones exigentes asegura mayor confiabilidad, eficiencia y retorno de inversión en los sistemas de bombeo industrial.

Beneficios operativos y económicos de una gestión proactiva

Adoptar una gestión proactiva en el mantenimiento de bombas industriales representa una ventaja competitiva significativa para las empresas que dependen de la operación continua de sus sistemas de bombeo. Al implementar estrategias preventivas y predictivas, es posible reducir el tiempo de inactividad no planificado y garantizar una mayor disponibilidad del equipo. Esta continuidad operativa se traduce en una mayor productividad y en una disminución de los costos derivados de paradas imprevistas o reparaciones de emergencia.

Un enfoque proactivo también contribuye al ahorro energético. Las bombas en buen estado trabajan con menor resistencia hidráulica y sin sobrecargas mecánicas, lo que optimiza su eficiencia y reduce el consumo eléctrico. Además, el mantenimiento regular disminuye el desgaste de piezas críticas como impulsores, rodamientos y sellos mecánicos, reduciendo la frecuencia de reemplazos y los costos asociados a la compra de repuestos.

Otro beneficio clave es la mejora en la confiabilidad del sistema y la seguridad operacional. Los equipos mantenidos adecuadamente presentan menos fallas súbitas, lo que minimiza riesgos de fugas, sobrecalentamientos o fallas eléctricas. Esto no solo protege la integridad del personal y las instalaciones, sino que también asegura la estabilidad del proceso productivo, especialmente en entornos exigentes como la minería, el petróleo y gas o la industria pesada. En conjunto, una gestión proactiva fortalece la sostenibilidad operativa y financiera de cualquier instalación que dependa de bombas industriales.

Claves para maximizar la productividad y el ROI

Los sistemas de bombas industriales enfrentan una amplia gama de desafíos operativos que, si no se abordan a tiempo, pueden afectar gravemente la eficiencia y la continuidad de los procesos. Problemas como la cavitación, la desalineación, las fugas o el desgaste del impulsor comparten un factor común: todos pueden prevenirse mediante una correcta instalación, monitoreo constante y mantenimiento técnico planificado. Comprender las causas raíz y aplicar soluciones específicas permite mantener la integridad del sistema y optimizar su desempeño a largo plazo.

Para los tomadores de decisiones en sectores como la minería, el petróleo y gas o la industria pesada, la atención temprana a fallas comunes no solo evita paradas costosas, sino que también incrementa la productividad y mejora el retorno sobre la inversión (ROI). Implementar estrategias de mantenimiento predictivo y capacitar al personal técnico son acciones que garantizan la confiabilidad del equipo y el cumplimiento de los objetivos operativos.

Por último, resulta esencial priorizar el mantenimiento técnico especializado y seleccionar bombas diseñadas para las condiciones específicas de cada industria. Equipos fabricados con materiales resistentes, acompañados de soporte técnico y repuestos certificados, representan una inversión inteligente que protege los activos, asegura la eficiencia del bombeo y fortalece la sostenibilidad de las operaciones industriales.